Çeşitli Uygulama Alanı

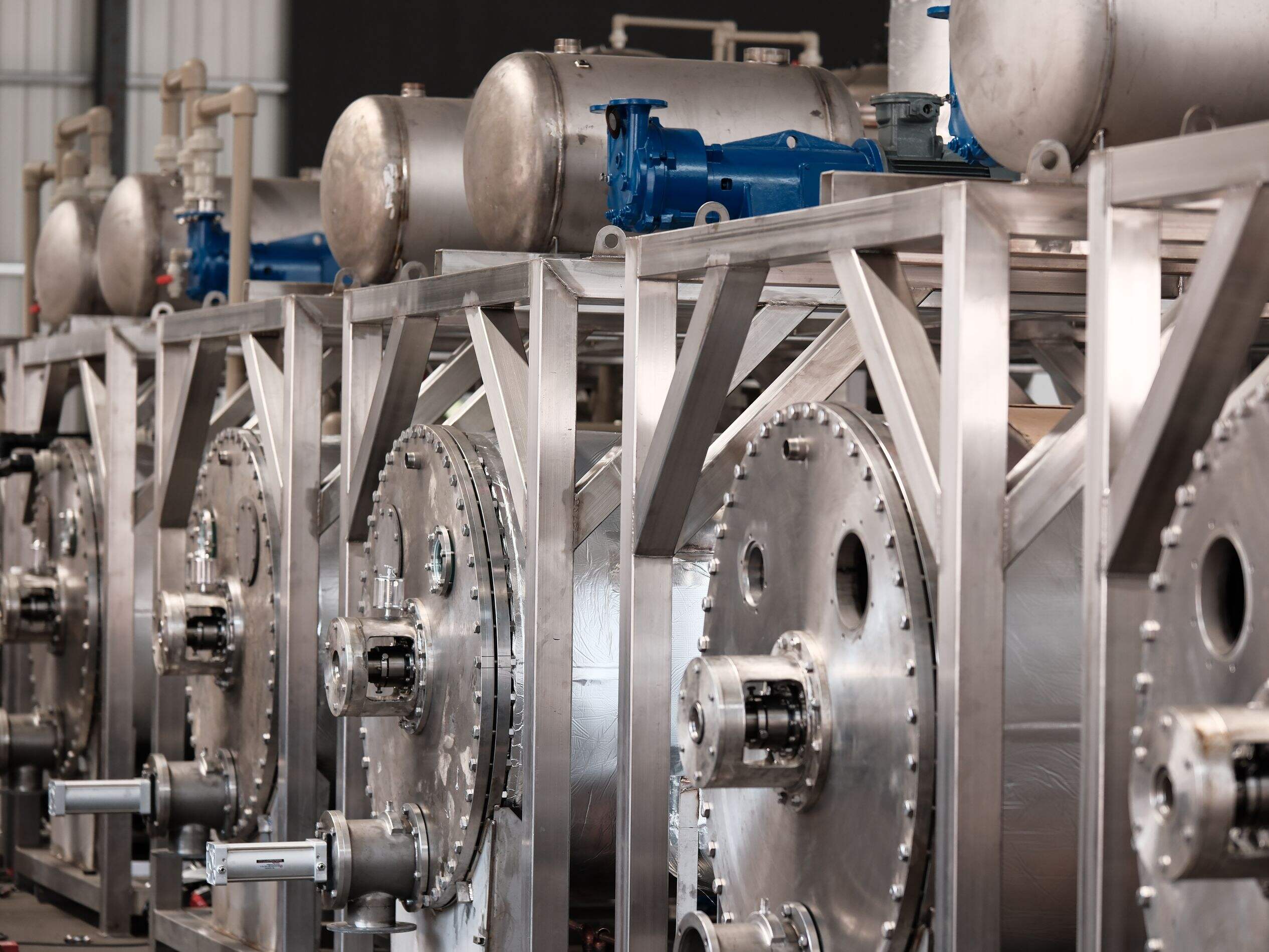

Sıvı-kabarcık sütunlarının çeşitli endüstriyel uygulamalarda şaşırtıcı bir esneklik göstermesi, modern üretim süreçlerinde değerli bir araç haline gelmesini sağlar. Yöntemin uyum yeteneği, volatil organik bileşiklerden yüksek moleküler ağırlıklı maddelere kadar geniş bir spektrumu ele alabilen malzemelerle çalışmasını mümkün kılar. Bu esneklik, eczacılık üretimi, kimyasal işleme ve petrokimya rafinasyonu gibi farklı sanayilere kadar uzanır. Sistem, farklı partı boyutları ve ürün belirtilerini karşılamak için yapılandırılabilir, bu da üretim planlamasında esneklik sunar. Basınç, sıcaklık ve akış hızı gibi işletim parametrelerinin ayarlanabilmesi, belirli uygulamalar için optimizasyonu mümkün kılar. Bu uyum yeteneği, tutarlı performans ve güvenilir sonuçlarla birleşince, farklı ayırma gereksinimleri için tercih edilen bir seçim haline gelir. Yöntemin bu esnekliği aynı zamanda süreç geliştirmesini ve ölçeklendirme faaliyetlerini destekleyerek ürün geliştirme ve imalatta yenilikleri destekler.