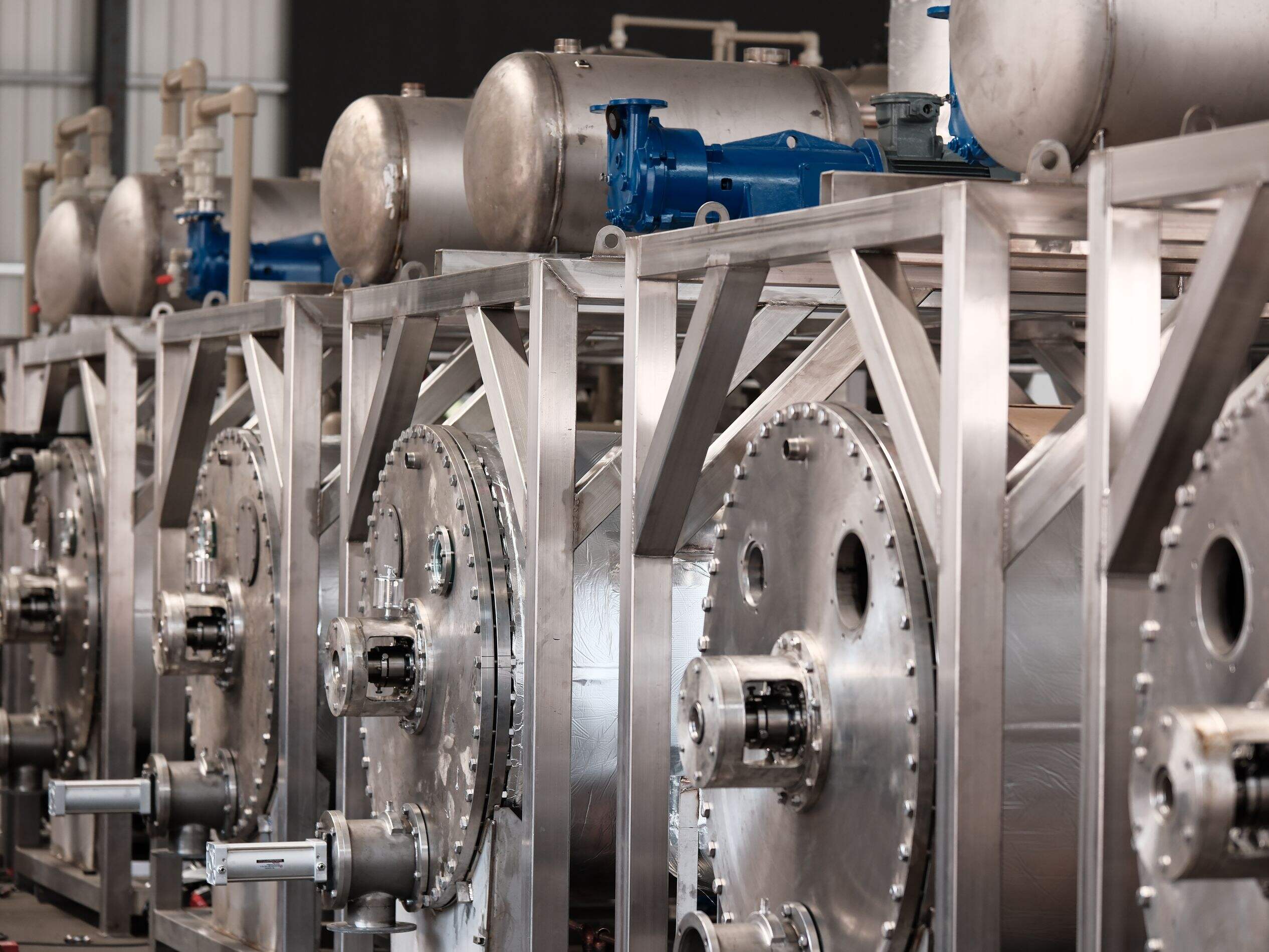

Vakuumevaporationsschleife

Eine Vakuumentrümmermaschine stellt eine hochentwickelte industrielle Lösung zur effizienten Flüssigkeitskonzentrierung und Trennungsprozesse dar. Diese fortschrittliche Anlage arbeitet, indem sie eine kontrollierte Vakuumumgebung schafft, die den Siedepunkt von Flüssigkeiten erheblich senkt und so die Verdunstung bei niedrigeren Temperaturen ermöglicht. Die Maschine besteht aus mehreren Schlüsselfunktionen, einschließlich einer Vakuukammer, Heizsystem, Kondensationsgerät und einer Steuerungsanzeige für präzise Betriebsverwaltung. Die Technologie nutzt das Prinzip des reduzierten Drucks, um die Trennung von flüchtigen Verbindungen von Lösungen zu erleichtern, was sie besonders wertvoll in verschiedenen industriellen Anwendungen macht. Diese Maschinen können verschiedene Arten von Lösungen verarbeiten, von chemischen Verbindungen bis hin zu Lebensmitteln, mit außergewöhnlicher Präzision und Effizienz. Das Systemdesign enthält fortschrittliche Wärmetauschmechanismen, die die Energieverwendung optimieren, während gleichzeitig die Produktqualität gewahrt wird. Moderne Vakuumentrümmermaschinen verfügen über automatisierte Steuersysteme, die Betriebsparameter in Echtzeit überwachen und anpassen, um konsistente Ergebnisse und minimale Bedienereingriffe sicherzustellen. Die Vielseitigkeit der Technologie ermöglicht es, sowohl wärmeempfindliche Materialien als auch robuste Lösungen zu verarbeiten, was sie unerlässlich in der Pharmazeutik-, Chemie-, Lebensmittelverarbeitungs- und Abfallbehandlungsindustrie macht. Mit anpassbaren Konfigurationen und Kapazitätsoptionen können diese Maschinen auf spezifische Produktionsanforderungen zugeschnitten werden, während sie hohe Standards der Betriebsleistung einhalten.